Engineering Excellence

for High-Performance

Heat Exchangers solutions

Competenze avanzate, strumenti proprietari e infrastrutture di test uniche per garantire prestazioni, affidabilità e conformità in qualsiasi applicazione.

Grazie a un approccio ingegneristico orientato alla precisione e alla validazione sperimentale, supportiamo i clienti in tutte le fasi del progetto, dalla definizione dei requisiti alla verifica finale.

La combinazione tra know-how specialistico, strumenti di analisi avanzati e capacità produttiva interna ci permette di affrontare anche le applicazioni più complesse.

Ogni soluzione è sviluppata per assicurare sicurezza, efficienza e piena aderenza agli standard internazionali e alle normative di settore.

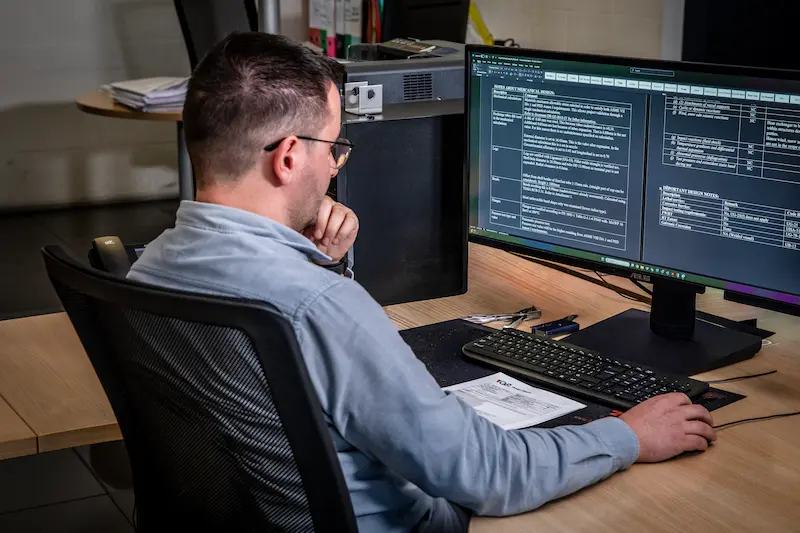

Engineering Capabilities

Il nostro Ufficio Tecnico progetta scambiatori di calore, tubazioni e recipienti in pressione in conformità ai codici internazionali ASME VIII Div.1, EN 13445, EN 13480, EN 14276, AD 2000 e CODAP.

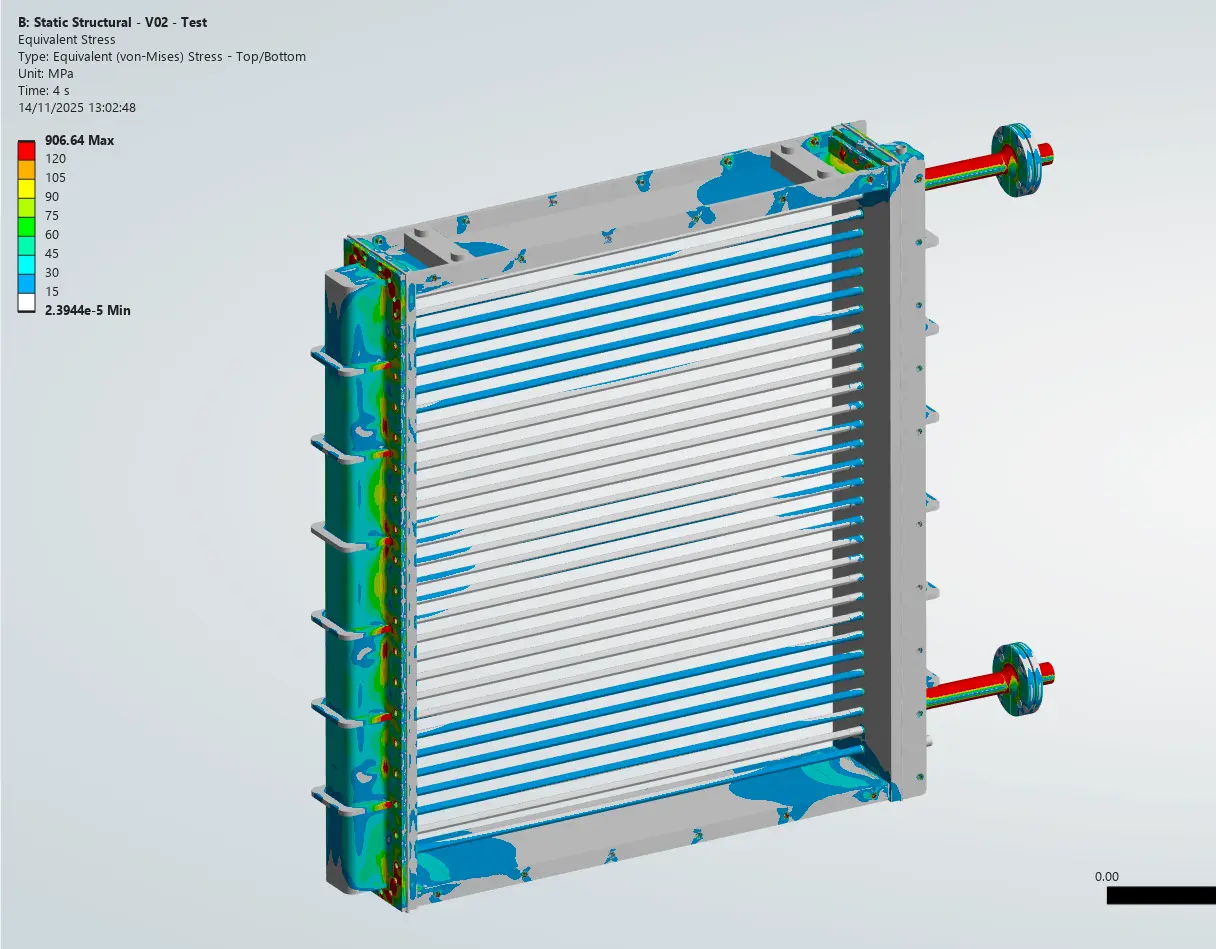

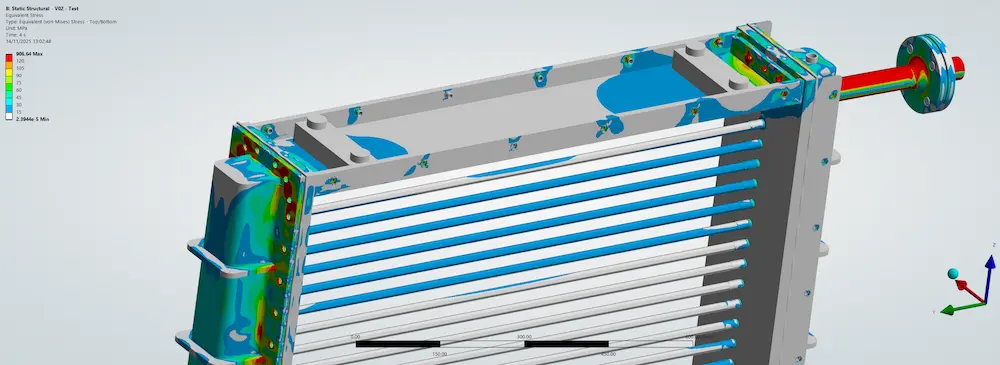

Quando un approccio by formula non è applicabile, oppure non risulta economicamente vantaggioso, eseguiamo analisi FEM secondo ASME VIII Div.2 Part 5 o EN 13445 – Annex B, utilizzando ANSYS Mechanical per verificare la resistenza strutturale e le sollecitazioni locali.

Il calcolo dei carichi su bocchelli e connessioni è condotto secondo i metodi WRC 107, WRC 297 e WRC 537. Su richiesta del cliente, applichiamo standard e normative aggiuntive.

Principali benefici

verifiche strutturali e analisi dei punti di sollevamento

analisi sismiche

simulazioni di shock test per condizioni dinamiche e gravose

Grazie all’integrazione tra modellazione 3D CAD e strumenti di analisi FEM, sviluppiamo soluzioni ottimizzate, sicure e conformi agli standard più rigorosi.

CFD – Fluidodinamica Computazionale

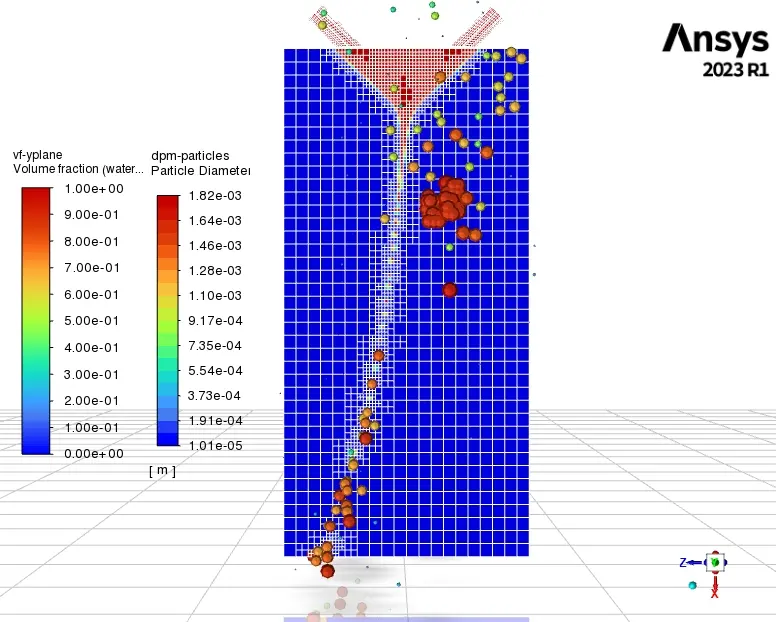

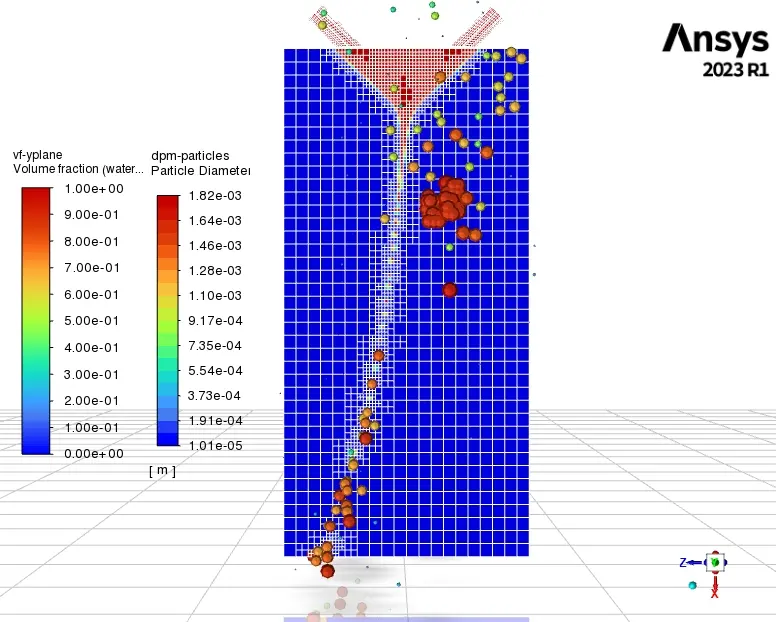

Il reparto R&D esegue simulazioni fluidodinamiche complesse, anche multifase, tramite ANSYS Fluent.

I principali benefici delle simulazioni avanzate

ottimizzazione delle prestazioni dei prodotti

studio di scenari non replicabili sperimentalmente

previsioni sul comportamento degli scambiatori nei sistemi reali dei clienti.

I risultati CFD vengono integrati nel processo di co-design, riducendo tempi di validazione, aumentando l’efficienza progettuale e migliorando le prestazioni finali.

Testing Rig

DBM è tra i pochissimi costruttori di scambiatori di calore a disporre di un testing rig interno, progettato e costruito secondo la norma ASHRAE 33 – Method of Testing Forced Circulation Air Cooling and Air Heating Coils.

Poiché molte equazioni di scambio termico non dispongono di soluzioni analitiche complete, la misurazione sperimentale rappresenta il metodo più affidabile per determinare le prestazioni reali.

Utilizzo in ambito R&D

validazione di modelli di calcolo e correlazioni termofluidodinamiche

sviluppo di nuovi prodotti e ottimizzazione delle serie esistenti

Utilizzo in ambito commerciale

validazione dei progetti più complessi, con test presenziati da clienti o enti terzi

supporto ai processi di certificazione e sviluppo prototipi

Grazie alle collaborazioni con università e centri di ricerca, il laboratorio favorisce lo sviluppo di una community tecnico-scientifica e contribuisce all’attrazione di nuovi talenti.

Caratteristiche principali

Il testing rig, frutto dell’investimento di oltre un milione di euro, presenta le seguenti caratteristiche principali:

Dimensioni complessive: 8 × 20 m (160 m²)

Area frontale dello scambiatore da testare: 840 × 840 mm

Velocità aria frontale (min–max): 1.0 – 5.0 m/s

Perdita di carico massima lato esterno: 1,000 Pa

Condizioni aria in ingresso (min–max): –15 °C (100% UR) → +45 °C (50% UR)

Potenza frigorifera massima: 500 kW

Potenza termica massima: 650 kW

Intelligenza Artificiale e Sviluppo Software

L’intelligenza artificiale rappresenta il futuro della nostra attività: dalla gestione degli ordini al dimensionamento termico in fase di offerta, i processi diventeranno sempre più rapidi e automatizzati.

Parallelamente, sviluppiamo internamente i software tecnici che rappresentano il cuore del nostro know-how, tra cui la suite di calcolo T1000, fondamentale per la selezione e progettazione degli scambiatori.

Principali benefici

pieno controllo dei modelli di calcolo

aggiornamenti rapidi

maggiore flessibilità

integrazione con sistemi esterni tramite DLL.

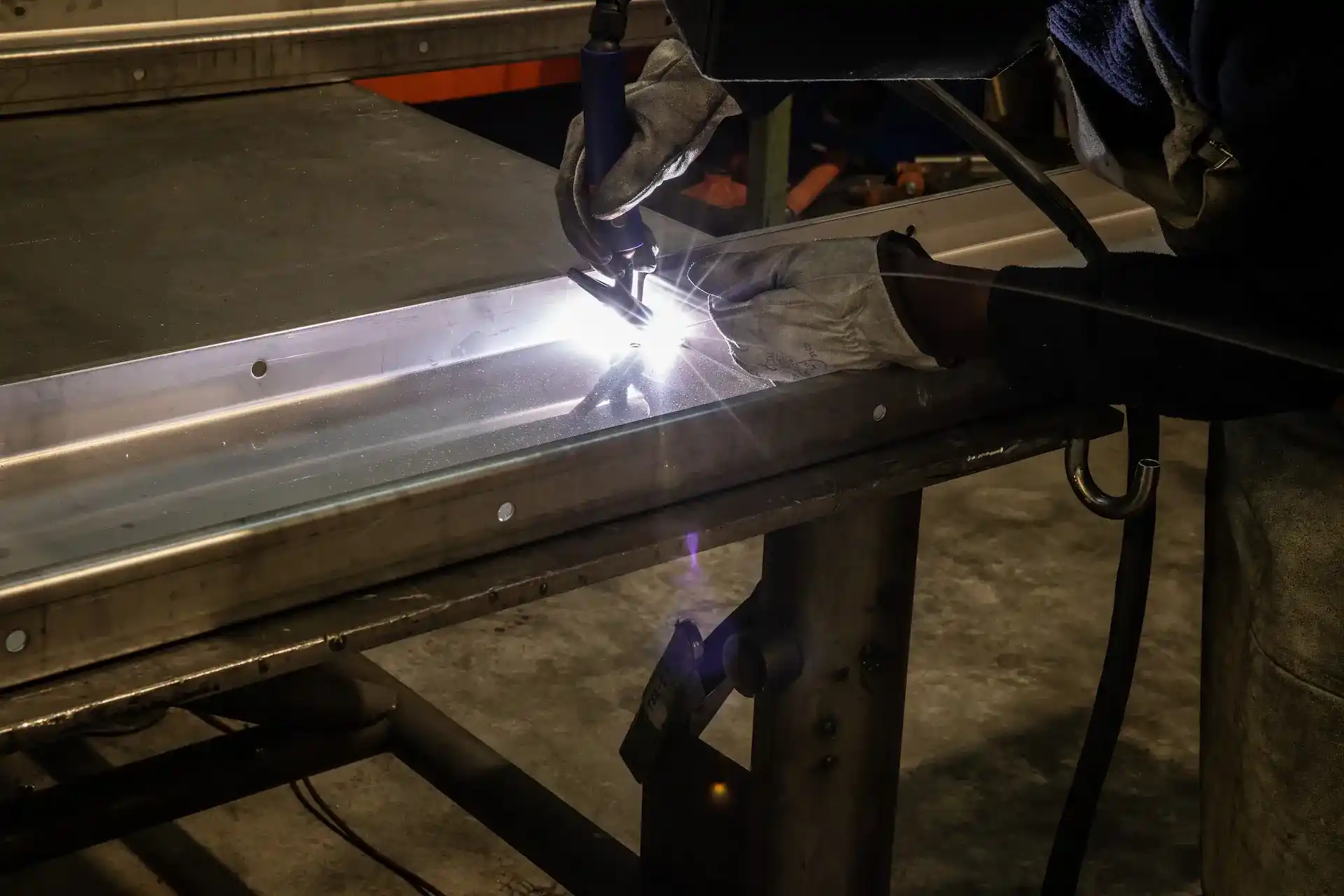

Saldatura, Brasatura e Controlli Non Distruttivi

Tutti i processi di saldatura e brasatura sono qualificati secondo gli standard EN 13134, EN 15613, EN 15614, EN 14276-1 – Annex G, ASME IX, e PED Allegato I.

Le attività sono supervisionate da un coordinatore IWE/IWT certificato secondo EN ISO 14731.

Gli operatori sono qualificati secondo le normative EN 9606, EN 13133, EN 14276 – Annex G, ASME IX e PED Allegato I.

Disponiamo inoltre di personale certificato EN ISO 9712 e ASNT Level II per l’esecuzione di controlli non distruttivi (NDT)

Esame visivo (VT)

Radiografico (RT)

Liquidi penetranti (PT)

Certificazioni

Certificazioni di Prodotto e Processo

AHRI 410

DBM detiene la certificazione AHRI 410 dal 2002. L’ente verifica che le prestazioni dei prodotti corrispondano ai valori dichiarati nei cataloghi e nel software di selezione.

I requisiti includono:

Potenza ≥ 95% del dichiarato

Perdita di carico aria ≤ +10% o 12 Pa

Perdita di carico fluido ≤ +10% o 3 kPa

PED 2014/68/UE

Siamo in grado di progettare e costruire apparecchiature appartenenti a tutte le categorie PED. Realizziamo secondo moduli A2, B e G, e forniamo marcatura CE e fascicolo tecnico completo.

ASME U-Stamp e R-Stamp

DBM e TECNODBM sono certificate per la costruzione e riparazione di recipienti in pressione destinati al mercato USA e ad altri Paesi che riconoscono gli standard ASME.

CRN, DOSH e normative locali

Siamo in grado di fornire apparecchi conformi agli standard nazionali per Canada (CRN), Malaysia (DOSH) e altri mercati specifici.

ISO 9001:2015

Il gruppo opera secondo UNI EN ISO 9001:2015, garantendo qualità costante su prodotto, processi e controlli.

Certificazioni marittime

Disponiamo di certificazioni rilasciate da BV, DNV, RINA, sia a livello aziendale sia di prodotto, per applicazioni marine e offshore.